高精密部品加工

複合工程×超高精度加工×量産力

光南は何かひとつが世界一、というわけではありません。

材料の調達から切削加工、微細加工、研磨加工、洗浄、各種表面処理、精密溶接、品証検査まで、

広いレンジでの複合工程を自社で完結でき、非常に高い精度を求められる半導体製造装置業界のレベルにあって、

それを多品種少量から量産まで、高い品質を維持したまま生産できる能力を持っている、ということにあります。

国内調達

SUS316Lや耐食性に優れた特殊金属をお客様の製品に合わせたサイズで調達しています。

また各メーカー企業様とともに当社オリジナルの切削工具・切削油開発や産業機械の共同開発を行っています。

グローバル調達

ネットワーク

東アジア、東南アジア圏を中心に広く調達を行っています。当社の材料や資材のみならず調達代行なども行っており、海外調達・国内(当社)保証での供給も可能です。

また自社で自動倉庫を活用した物流倉庫機能、物品管理を行っています。

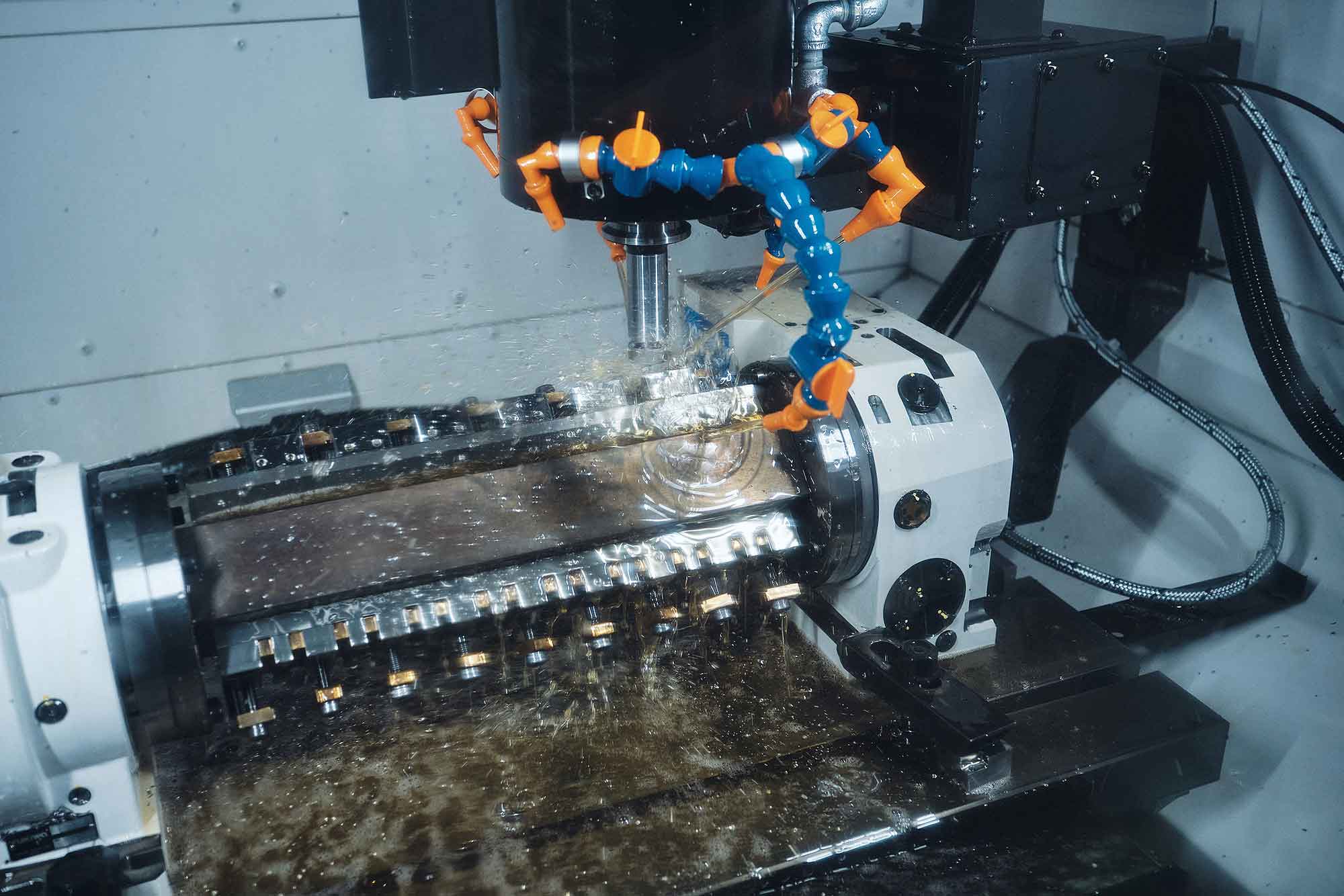

精密切削加工

SUS316Lやハステロイ、3D積層造形材など難削材と言われる金属を最終工程でRy0.1以下の面粗度で仕上げることを意識した精度の高い切削加工を行います。

超精密微細穴加工

φ0.1mm以下の微細な穴を正確に、直径の10倍以上の深さで、さらに内面を美しく滑らかに仕上げる技術を持っています。

超音波洗浄、超純水精密洗浄

自社で自動超音波洗浄設備を備えており、脱脂洗浄、品質検査、超純水精密洗浄、といった一連の流れで工程管理ができます。

各種研磨・表面処理

研磨では自社開発の治具や研磨剤を使用して多様な形状に対応できる体制を構築しています。

高い工程管理力で高難易度公差にも対応。

ラップ研磨や電解研磨のほか、表面処理(アルマイト、メッキ、コーティング、レーザーマーキング)、熱処理各種(窒化、真空、浸硫)、表面改善処理(硬化系、潤滑系、耐焼付、耐カジリ、耐摩耗、耐食)などお客様のニーズに合った表面処理に対応しております。

不動態化処理

半導体製造装置などでは非常に反応性の高い腐食性ガスが使用されます。

通常のステンレス表面に備わっている不動態被膜は不均一であり、能力が不十分であることが多いため、不動態化処理により均一で強固な皮膜を追加形成し、耐食性を高めています。

精密溶接、自動溶接

ファイバーレーザー溶接やTIGレーザーでの精密溶接を行っています。温度や湿度を制御し、自社開発の半自動溶接機を使うことで正確性と生産性を高めています。

またクリーンルーム内にはロボットによる自動溶接ラインを備えています。

品質検査、品質管理

加工精度、品質保証はすべて数値管理のもとで行い、お客様と申し合わせます。

半導体製造装置の流路やシール部などの研磨部についてはお客様と検査仕様について取り決めをして、拡大鏡や顕微鏡による目視検査を実施しております。

品質マネジメントシステム

当社は、2007年にJ-VACの品質マネジメントシステム審査に合格し、ISO9001を取得しました。

登録証番号 : JVAC-QM0485

認証対象活動範囲 : 産業用機械装置の設計開発・製造

産業機器部品の受託製造