なぜ難削材の高精密加工は難しいのか

難削材とは

当社が扱う難削材には、加工硬化しやすいオーステナイト系ステンレス鋼や、耐食性・耐熱性に優れるチタン合金、インコネルやハステロイなどのニッケル基耐熱合金、高硬度鋼(焼入れ鋼・工具鋼)、さらにセラミックスやCFRP(炭素繊維強化プラスチック)などがあります。

これらは切削抵抗が大きく、工具摩耗や加工変形が起こりやすいため、高度な加工技術と最適条件の設定が不可欠です。

加工が難しい理由

難削材の加工が難しい理由は、材料の硬度や耐熱性、加工硬化性が高く、切削抵抗が大きいためです。

ステンレス鋼やチタン合金は粘りが強く加工中に変形や焼き付きが起こりやすく、ニッケル基耐熱合金や高硬度鋼は工具摩耗が急速に進みます。

また、セラミックスやCFRPは脆く欠けやすいため、切削条件や工具選定、加工手順の最適化が高度に求められます。

試作と量産の違いはどこにあるのか

難易度の違い

試作では、設備やメーカー推奨の刃具があれば、高精度のチャンピオン品を1個作ることは可能です。

しかし、同じ品質を月に数百~数千個の量産で安定して再現するのは全く別次元の難しさがあります。

量産では設備だけでなく、加工に関わる社員の理解や技能、場合によっては企業文化まで含めた取り組みが必要であり、単純に真似することはできません。

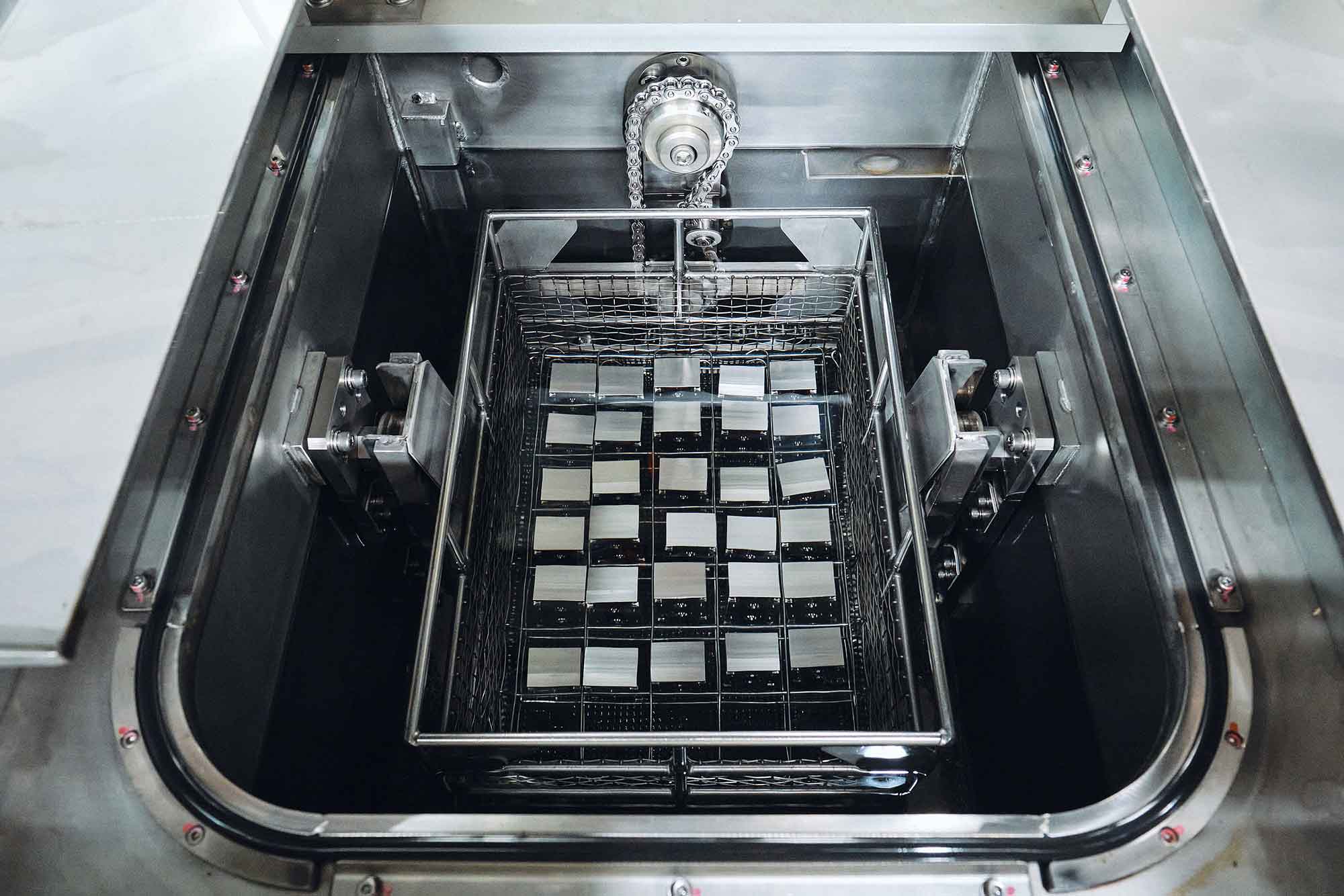

超清浄SUS316L

当社は、ステンレス鋼(SEMI規格F-20準拠)を用いた精密機械加工を得意としています。

高い寸法精度と安定した面粗度を維持しながら、微細穴加工や溝加工など複雑形状にも対応可能です。

特殊材料特有の切削抵抗や加工硬化に対しても、最適な工具選定と加工条件の設定により、高精度かつ安定した加工を実現しています。

半導体装置部品など、厳しい品質要求にも対応可能です。